Resin Transfer Molding (RTM) è una tecnologia di produzione a stampo chiuso per produrre componenti compositi ad alte prestazioni per molti settori che operano nel settore dei compositi, come aerospaziale e difesa, automotive, energia eolica, infrastrutture, nautica, sport e tempo libero, apparecchiature mediche, elettronica. In questa tecnologia di produzione, i rinforzi in fibra secca vengono inseriti in uno stampo e poi chiusi. La resina tecnicamente approvata viene iniettata nello stampo, saturando le fibre e il composito viene successivamente polimerizzato per formare la parte finale. Questo processo è generalmente preferito per la sua capacità di produrre componenti con superfici lisce su entrambi i lati, spessori di parete uniformi ed elevata integrità strutturale.

Un'altra variante della tecnologia di produzione RTM è il Light Resin Transfer Molding, chiamato anche Light RTM. Nel Light RTM, uno stampo controstampato semirigido viene utilizzato insieme alla pressione del vuoto per spingere il flusso di resina nelle fibre preformate. Questo metodo offre generalmente vantaggi come costi di attrezzaggio ridotti.

Anche le tecnologie di stampaggio utilizzate in RTM differiscono. Vengono utilizzati stampi rigidi, chiamati "RTM tradizionali", e gli stampi vengono prodotti in alluminio, acciaio o plastica rinforzata con fibra di vetro. Con questi stampi, anche se è più costoso produrre lo stampo stesso, è possibile ottenere un'elevata precisione dimensionale, una produzione ad alto volume e un'iniezione di resina ad alta pressione. In RTM vengono utilizzati stampi a membrana flessibile. Questi stampi offrono costi di attrezzaggio inferiori e sono generalmente preferiti per prototipi e produzioni a basso volume. Ma è anche bene utilizzare stampi a membrana flessibile se il prodotto finale ha forme complesse. Gli stampi RTM riscaldati sono anche un'opzione prodotta in alluminio o acciaio per cicli di polimerizzazione più rapidi che aumentano la velocità di produzione. E infine gli stampi RTM multi-cavità che sono prodotti in alluminio o acciaio vengono utilizzati per aumentare la produzione, ma sono più costosi per la produzione.

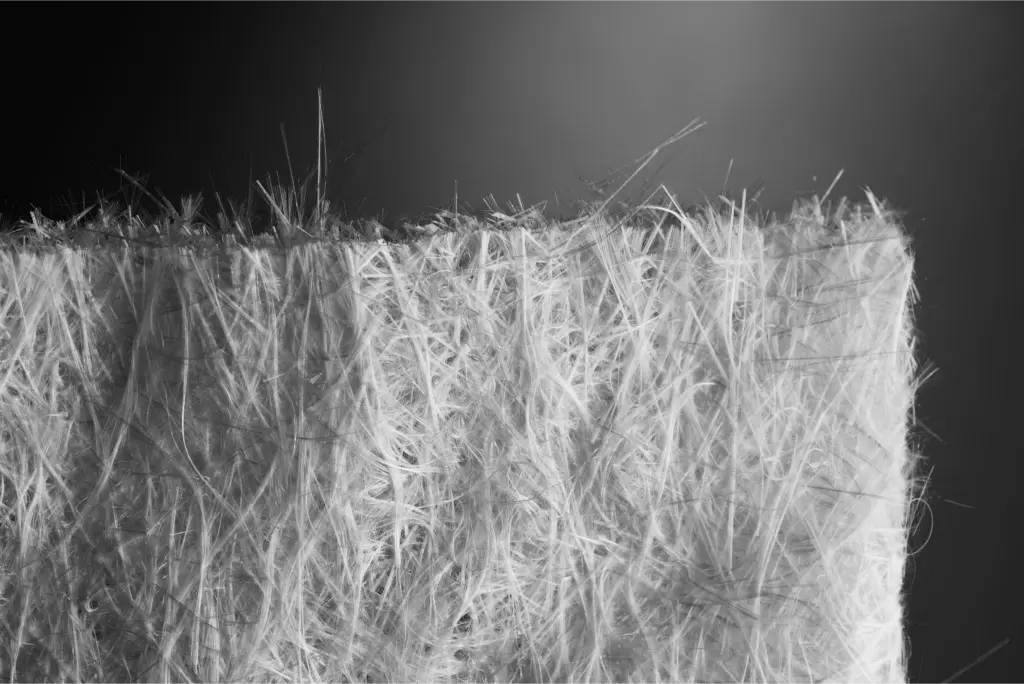

La qualità della parte composita finale nei processi RTM varia notevolmente in base alla scelta dei rinforzi. Ad esempio, i nostri kelteks FormMat , kelteks CombiMat, kelteks Complex , che in un innovativo complesso a tre strati con uno strato intermedio di pile con le opzioni agugliate o cucite sono progettati per un'impregnazione rapida e uniforme dei laminati. I nostri tessuti ad alto volume sono prodotti senza leganti chimici, promuovendo un migliore flusso di resina e una migliore finitura superficiale finale.

Cosa ti offrono i nostri rinforzi per la tua produzione RTM?

- Risparmio di tempo: è costituito da 2 strati di fibre tritate e 1 strato di velo che ti fa risparmiare tempo di lavoro e preparazione. Non si consuma durante la lavorazione, il che conferisce un aspetto superficiale migliore rispetto alla maggior parte degli altri rinforzi.

- Super volume: tessuto di alta qualità per parti con bordi taglienti, poiché le fibre ad alto volume consentono una copertura ottimale delle aree critiche.

- Legato meccanicamente: legato mediante il processo di agugliatura, senza leganti chimici, aggiunge volume ai rinforzi, il che significa che è possibile ottenere spessori maggiori.

- Proprietà meccaniche: ideale per la produzione di componenti che richiedono elevata resistenza e durata.

- Aspetto superficiale migliorato: migliora la qualità superficiale dei profili, garantendo una finitura liscia ed esteticamente gradevole.

- Aspetto superficiale migliorato: migliora la qualità superficiale dei profili, garantendo una finitura liscia ed esteticamente gradevole.

Una delle tecnologie più recenti nella tecnologia RTM è VARTM, che fa riferimento alla pressione del vuoto per favorire il flusso della resina e consentire la produzione di parti grandi e complesse con costi di attrezzaggio inferiori.

Il processo RTM offre vantaggi quali finitura superficiale di alta qualità, precisione dimensionale, integrità strutturale e benefici ambientali.

Con l'evoluzione continua della tecnologia RTM, sta diventando un metodo di produzione sempre più essenziale in vari settori. Gli ultimi progressi, come resine a polimerizzazione rapida, automazione, tecniche assistite dal vuoto e modellazione predittiva, stanno aumentando l'efficienza produttiva, migliorando la qualità delle parti ed espandendo la gamma di applicazioni RTM. Siamo all'avanguardia in queste innovazioni, sviluppando materiali di rinforzo avanzati che ottimizzano il flusso di resina e le prestazioni strutturali per te. RTM rimane e rimarrà per un po' di tempo, come una soluzione chiave per la produzione di componenti compositi leggeri, ad alta resistenza e durevoli, aprendo la strada a un futuro più sostenibile ed efficiente nella produzione di compositi.

Uslu il giorno stesso

build solid.