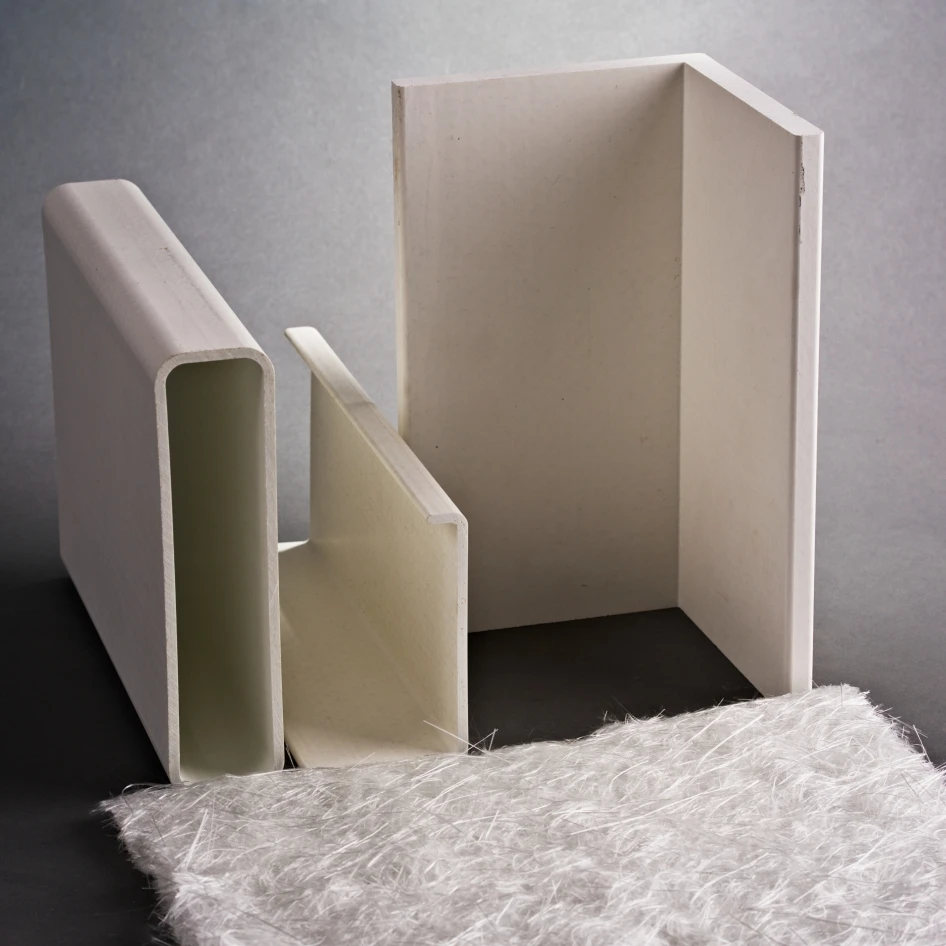

FreeMat

Die kelteks FreeMat bietet Leistungseigenschaften, die mit kontinuierlichen Filamentmatten vergleichbar sind – mit hoher Faserkohäsion und anpassbarer Verarbeitbarkeit für anspruchsvolle Composite-Anwendungen.

Dank ihrer ausgewogenen Kombination aus Flexibilität und struktureller Festigkeit eignet sich FreeMat ideal für Pultrusion, RTM, Vakuuminfusion und andere geschlossene Formgebungsverfahren. Sie gewährleistet hohe Produktivität und Qualität in modernen Verbundanwendungen.

Erleben Sie die Zukunft der Verstärkung – fordern Sie noch heute Ihr kelteks FreeMat Muster an. Unser technisches Team steht Ihnen gerne zur Verfügung, um zu besprechen, wie kelteks FreeMat Ihre Composite-Produktion verändern kann.

Product Features

- Erhöhte mechanische Festigkeit durch 100 % Glasfaserstruktur

- Verbesserte Haftung & reduzierte Abzeichnung – optimiert Oberflächenqualität und Verbindung

- Wirklich umweltfreundlich – ohne Binder und ohne schädliche Emissionen bei der Verarbeitung

- Hervorragende Harzdurchdringung reduziert Materialverbrauch und Verarbeitungszeit

- Perfekte Anpassungsfähigkeit an komplexe Formen ohne Faserbruch

- Außergewöhnliche Beständigkeit in aggressiven chemischen Umgebungen

- Universell einsetzbar mit Polyester-, Vinylester- und Epoxidharzen

- Ausgezeichnete Transparenz und geringe Fasersichtbarkeit

Maßgeschneiderte Leistung

Nachhaltige Fertigungsoptionen

Die binderfreie Technologie verzichtet vollständig auf chemische Klebstoffe und sorgt so für einen saubereren Arbeitsplatz und Produktionsprozess. Die reine Glaszusammensetzung maximiert die Haftung und Kompatibilität mit allen gängigen Harzsystemen.

Optimierte Harzperformance

Die offene Struktur der zufällig orientierten Fasern ermöglicht eine hervorragende Harzdurchdringung und gleichmäßige Durchtränkung.

Strukturelle Überlegenheit

Mit einer Konstruktion aus 100 % Glasfasern bieten beide FreeMat-Varianten ausgezeichnete Zug- und Biegefestigkeit. Die zufällige Faserorientierung erhöht die Steifigkeit und Schlagfestigkeit und verlängert die Lebensdauer der Verbundstruktur.

Formstabilität & Anpassungsfähigkeit

kelteks FreeMat passt sich komplexen Geometrien perfekt an – ohne Faltenbildung oder Faserbruch. Die Mattenstruktur bleibt auch bei der Harzinjektion und Pultrusion stabil und gewährleistet fehlerfreie Endprodukte.

Widerstandsfähigkeit gegenüber Umwelteinflüssen

Mit kelteks FreeMat verstärkte Verbundwerkstoffe bieten hervorragende Langzeitleistung in anspruchsvollen Umgebungen – mit hoher Beständigkeit gegen Feuchtigkeit, Chemikalien und Korrosion, die herkömmliche Verstärkungen übertrifft.

Verstärkungen für die zukünftigen Generationen

Product Applications

- Bau & Infrastruktur

- Automobil & Transport

- Energie & Versorgungswirtschaft

- Chemische Industrie

- Öl und Gas

- Sport & Freizeit

Vielseitige Lösungen für unterschiedlichste Anwendungen

kelteks FreeMat bietet maßgeschneiderte Verstärkungslösungen und sorgt für optimale Leistung in verschiedenen Herstellungsverfahren für Verbundwerkstoffe:

- Hochfeste Leistung für die Pultrusion: Entwickelt für kontinuierliche Pultrusionslinien von Hochleistungsprofilen – FreeMat bietet außergewöhnliche mechanische Festigkeit und ist damit die ideale Wahl für Anwendungen, bei denen Haltbarkeit und strukturelle Integrität entscheidend sind.

- Flexibilität für komplexe geschlossene Formen: Herausragende Flexibilität gewährleistet eine nahtlose Formanpassung bei Verfahren wie Vakuuminfusion, Resin Transfer Molding (RTM) und Pressformen. Dank ihrer Anpassungsfähigkeit lässt sich FreeMat problemlos um komplexe Geometrien formen – ohne Faserbruch.

- *Transparenz für spezialisierte Anwendungen (Empfohlenes Produkt: kelteks FreeMat 900 g/m²): Speziell entwickelt für Anwendungen mit hohen Transparenzanforderungen – wie Wasserrutschen oder durchsichtige Verbundplatten. Die feine Struktur sorgt für Klarheit und Ästhetik, ohne Kompromisse bei Festigkeit und Langlebigkeit.